تراش یونیورسال 2 متری یزد

تراش یونیورسال 2 متری تبریز :

تراش یونیورسال 2 متری تبریز از جمله تولیدات اصلی شرکت دانیال صنعت آرین میباشد. این تراش که اغلب در صنعت ماشین سازی کاربرد دارد در اندازههای متفاوتی تولید میگردد.

یونیورسال کلمهای انگیسی میباشد که بر روی این تراش گماشته شده است. دلیل این نامگذاری این است که میتوانیم قابلیتهای بیشتری برای آن تعیین کنیم.

تراش یونیورسال در تیراژهای بالا تهیه میگردد وبه همین دلیل تغییر مکرر در تولید قطعات آن گاها مشکل است

معرفي بورينگ و انواع آن

معرفي :

بورينگ يکي از متنوع ترين روشهاي ماشينکاري ميباشد که دربخشهاي بزرگ وسنگين ودرجاهايي که تراشکاري, فرزکاري ومته کاري امکان پذير نميباشد مورد استفاده قرارميگيرد. مثل قاب موتور و ساير محفظه هاي ماشيني

عمليات بورينگ:

عمليات بورينگ را بايد روي قطعاتي که داراي يک سوراخ اوليه باشند اجرا نمود. اين سوراخ مي تواند توسط مته ايجاد شده يا از طريق ريخته گري، فورج يا اکسترود به وجود آمده باشد. اين روش عمدتاً براي مواردي استفاده مي شود که تلرانسهاي ابعادي بسته و کيفيت سطح خوب مورد نياز باشد. با اين روش مي توان عمليات صیقلکاري وفرزکاري را, آن هم به طور دقيق روي قطعات انجام داد. همچنين ميتوان با اين روش عملياتي چون تراشکاري,سنگ زني (سنباده زني) وچرخ دنده تراشي راهم روي قطعات انجام داد.

مدل هاي مختلف بورينگ:

1- ماشين بورينگ افقي (Horizaontal):

قطعه کار روي دستگاه ثابت مي باشد وابزار بدورود آن ميچرخد. با استفاده از اين ماشين مي توان خيلي از کارها چون ,برقوکاري- تراشکاري-پيچ زني –صیقلکاري وشيارزني وکارهاي خسته کننده وپردردسر و قطعات نا متقارن را به آساني روي دستگا ه نگه داشت وعمليات ماشينکاري را روي آن انجام داد.

اکثر عمليات تراشکاري که در حالت تراشکاري خارجي انجام مي شوند را مي توان در حالت تراشکاري داخلي نيز يافت . در حالت تراشکاري خارجي ميزان طول آزاد ابزار (Overhang) تحت تاثير طول قطعه کار نيست و مي توان ابعاد ابزارگير را به نحوي انتخاب کرد که بتواند در برابر تنشهاي ناشي از برش مقاومت نمايند. اما در عمليات داخلي تراشي ابعاد ابزار بشدت توسط قطر و طول سوراخ قطعه کار محدود مي گردد. يک قانون کلي که براي همه موارد ماشينکاري کاربرد دارد اين است که هميشه بايد طول آزاد ابزار (L) را به حداقل برسانيم تا بهترين پايداري امکانپذير و به وسيله آن دقت لازم، حاصل گردد. در عمليات بورينگ ترجيحا ميزان طول آزاد ابزار (L) را بايد به حداقل برسانيم تا بهترين پايداري امکانپذير و به وسيله آن دقت لازم، حاصل گردد. در مورد عمليات بورينگ عمق سوراخ تعيين کننده ميزان طول آزاد ابزار خواهد. با افزايش قطر ابزار D، پايداري افزايش مي يابد. اما اين امکان محدود است زيرا بايد فضاي مجاز براي تخليه براده و حرکتهاي شعاعي ابزار را نيز در نظر داشت. پايداري ابزار را مي توان توسط نسبت طول آزاد L به قطر ابزار D تعريف کرد : هر قدر مقدار اين نسبت (L/D) کوچکتر باشد پايداري بهتري خواهيم داشت.

2-ماشينهاي بورينگ عمومي(Vertical)

قطعه کار روي ميز يک ماشين افقي دوران مي کند وابزار ثابت درجاي خود باقي ميماند. قطعات بزرگ وسنگين را اکثرا روي اين ماشين بورينگ سوار مي کنند. دراين نوع ماشين کاري ابزار هاي چند گانه ميتوانند نرخ توليد را بالا ببرند.

دقت ماشين بورينگ:

ابزارهايي که بر روي اين ماشين ها نصب ميشوند,ابزارهايي هستند که با سرعت و دقت بالا کارمي کنند. تنظيم دقيق ابزارها توسط روشهاي اندازه گيري اپتيکي واندازه گيري الکتريکي انجام ميشود. دراين نوع از ماشينکاري براي سرعت برشي زياد از الماس استفاده ميشود تا سوراخهايي با سطح,دقت و کيفيت بالا داشته باشيم.

ارتعاش در ماشينهاي بورينگ:

ارتعاش يا حرکتهاي نوساني زماني اتفاق مي افتد که وضعيت تعادل يک جسم توسط نيروهاي خارجي به هم مي خورد. براي اينکه ارتعاش ايجاد شود بايد يک نيروي مقابله کننده نيز وجود داشته باشد که سعي کند وضعيت تعادل را برگرداند.

قبل از اينکه به روشهاي کاهش اثرات ارتعاش بپردازيم. از آنجا که وجود ارتعاش در عمليات بورينگ اجتناب ناپذير است، بايد راههاي توزيع مناسب نيروهاي برشي که منجر به کم کردن ارتعاش مي شود را مطالعه نمود. هندسه اينسرت تاثير تعين کننده اي بر نيروهاي برشي دارد. يک اينسرت مثبت داراي زاويه براده مثبت است. زاويه براده مثبت به معناي نيروي برش کمتر است. اما زياد کردن زاويه براده روي زاوياي آزاد و گوه تاثير خواهد گذاشت. اگر افزايش زاويه براده به قيمت کم کردن زاويه آزاد تمام شود، اين امر باعث افزايش اصطکاک بين ابزار و ديواره سوراخ شده و ايجاد ارتعاش خواهد کرد. اما چنانچه با ثابت نگه داشتن زاويه ، بخواهيم زاويه براده را زياد کنيم ، زاويه گوه کم شده و يک لبه تيز به دست خواد آمد که به آساني به داخل ماده نفوذ مي کند. البته در همين شرايط، لبه برنده اي شکننده خواهيم داشت که براحتي بر اثر گسترش سايش ديواره جانبي يا ساير خوردگيها، آسيب خواهد ديد.

سايش ديواره جانبي به معناي تغيير هندسه اينسرت است که منجر به کاهش زاويه آزاد خواهد گرديد,بنابراين در عمليات پرداخت صافي سطح مورد نياز تعيين مي کند که چه موقع بايد اينسرت تعويض گردد. به طور کلي مقدار سايش ديواره جانبي (VB(Flankwear بايد براي عمليات پرداخت و خشن کاري بين mm 0.1 – 0.3 باشد.

براي ممانعت از ارتعاش انتخاب ابزاري با زاويه ورود بزرگ موثر خواهد بود اما بايد به خاطر داشت که افزايش زاويه ورود بر پارامترهاي ديگري مانند ضخامت و راستاي جريان براده نيز تاثير خواهد گذاشت، لذا بايد يک مصالحه بين اين پارامترها برقرار کرد. عيب اصلي زاويه ورود بزرگ اين است که نيروي برش روي طول کوتاهتري از لبه برنده توزيع مي شود. به علاوه در زاوياي ورود بزرگ، در هنگام ورود به برش و خروج از آن نيروهاي برش ايجاد شده بسيار بزرگ هستند. از آنجايي که عمليات داخل تراش به طور کلي روي قطعاتي اجرا مي شود که قبلاً سوراخ شده اند و عمليات متوسطي محسوب مي گردند، لذا استفاده از زواياي ورود بزرگ معمولاً مشکل ساز نيست. معمولاً زاويه ورود 75 درجه يا بزرگتر پيشنهاد مي گردد. در زاويه 75 درجه مولفه شعاعي برش به صورت مجازي 2 برابر مولفه شعاعي در زاويه 90 درجه خواهد بود.

منابع توليد ارتعاش را مي توان به شرح زير بيان نمود:

1- بالانس نبودن (لنگي)، به عنوان مثال زماني که مرکز ثقل (A) يک جسم گردان بر محور دوران آن (B) منطبق نباشد

2- خمش يا موقعيت ضعيف يک محور

3- زماني که از ياتاقانهاي بدون اصطکاک استفاده مي شود، همچنين بلبرينگ و رولربيرينگها، اختلاف بين مرکز ثقل (A)و محور دوران (B)

4- آسيب ديدگي يا پارگي در تسمه هاي انتقال نيرو يا ديگر بخشهاي ماشين که ممکن است ايجاد ارتعاش نمايد.

5- لقي قطعات در سيستمهاي متحرک هميشه باعث ايجاد ارتعاش مي شود و منجر ه ضايعاتي خواهد شد. بنابراين بازديدهاي مرتب و تعويض قطعات ساييده شده از بيشترين اهميت برخوردار است به علاوه پيچهايي که بخوبي سفت نشده باشند باعث ايجاد ارتعاش در قطعاتي خواهند شد که با هم درگيري دارند

6- سيستمهاي هيدروليک

خمش:

خمش در راستاي شعاع باعث خواهد شد که عمق برش کاهش يابد، به علاوه دقت قطر حاصله تحت تاثير قرار گرفته و ضخامت براده به خاطر متغير بودن اندازه برش، تغيير خواهد يافت. به اين ترتيب ارتعاش که از لبه برنده به ابزار منتقل مي شود افزايش مي يابد. پايداري ابزار و نحوه گرفتن آن بر ميزان ارتعاش تاثير تعيين کننده اي خواهد داشت زيرا مي تواند آن را تشديد يا تضعيف نمايد. ميزان خمش با افزايش طول آزاد بشدت زياد خواهد شد. همچنين مقدار خمش يک داخل تراش وابسته به جنس ماده آن، قطر، طول آزاد و اندازه مولفه هاي شعاعي و مماسي نيروي برشي است. با انتخاب داخل تراش از ج-ن-S-يکه داراي ضريب الاستيسيته بالاتري است نيز مي توان مقدار خمش را کم کرد. بنابراين با توجه به اينکه فولاد داراي ضريب الاستيسيته برابر (2.1X105 (N/mm2 و تنگستن کاربايد داراي ضريبي برابر (6.3X105 (N/mm2 است، داخل تراشهاي ساخته شده از جنس سمنتدکار بايد براي استفاده در مواردي که طول آزاد ابزار زياد است، مناسب تر مي باشند.

جبران خمش ابزار:

در عمليات بورينگ حتي اگر ابزار بسيار خوب نگه داشته شده باشد باز هم تمايل به ارتعاش وجود خواهد داشت. خمش شعاعي باعث تغيير در قطر ماشينکاري گرديده و خمش مماسي باعث جابجاي نوک ابزار به طرف پايين و در راستاي دور شدن از خط مرکز خواهد شد. در هر دو مورد اندازه و جهت نيروهاي برش تحت تاثير نسبت بين ضخامت براده و هندسه اينسرت قرار مي گيرد. اگر مقدار دقيق خمش نوک اينسرت شناخته شده باشد، مي توان از اين مشکل جلوگيري کرد. اگر نوک اينسرت را به اندازه بالاتر از خط مرکز بنديم، اينسرت تحت تاثير نيروي مماسي، در حين ماشينکاري به محل صحيح خود برخواهد گشت، به همين ترتيب با تنظيم ابزار در عمق برشي که به اندازه از مقدار مورد نظر بزرگتر باشد، خمش شعاعي نيز جبران خواهد گرديد.

انواع داخل تراشها:

داخل تراشها را مي توان در انواع فولادي، کاربايد يک تکه و فولادي با کار بايد تقويت شده، تهيه کرد. ظرفيت مقاومت در برابر خمش همراه با افزايش مدول الاستيسيته افزايش خواهد يافت .از آنجا که مدول الاستيسيته کاربايد سه برار فولاد است در مواردي که طول آزاد ابزار زياد است داخل تراشهاي ساخته شده از کاربايد ارجح مي باشند. اما ضعف ابزار کاربايدي در مقاومت آن در مقابل تنشهاي کششي است. در ابزارهاي کاربايدي تقويت شده، غلافهاي کاربايدي قبلاً تحت تنش قرار گرفته اند تا از تنشهاي کششي ممانعت به عمل آيد. داخل تراشها را مي توان به مجراهايي براي خنک کاري داخلي مجهز کرد. خنک کاري داخلي امکان خنک کردن لبه برنده را به نحو بهتري فراهم مي کند و در ضمن شکستن و تخليه براده ها نيز بهتر انجام خواهد شد. به اين ترتيب عمر طولاني تري براي ابزار به دست خواهد آمد و مشکلات کيفيتي که اغلب به خاطر تجمع براده روي مي دهد، حذف خواهند شد.

ماشينهاي بورينگCNC:

ماشينهاي بورينگ CNC (سوراخ تراش) مانند ماشينهاي فرز سنتر با محور افقي مي باشند . حرکت پيشروي بوسيله حرکت طولي محور اسپيندل که توسط انتقال و تبديل حرکت گردشي موتور اصلي به حرکت طولي ، بوسيله گير بوکس در ماشينهاي قديمي تر و يا حرکت مستقيم محور z آنها که موتور اصلي (تامين کننده حرکت چرخشي اسپيندل ) بر روي آن قرار گرفته شده است که توسط يک سروو موتور تامين مي گردد . اين ماشينها معمولا داري حداقل 5 محور حرکت مي باشند :

1- محور حرکت طولي اسپيندل (محور W)

2- حرکت طولي خود کلگي ماشين (محور Z)

3- حرکت بالا و پايين کلگي (محور Y)

4- حرکت عرضي ميز ماشين (محور X)

5- حرکت چرخشي ميز ماشين که داراي حرکت 360 درجه مي باشند (محور A يا B ) تمامي اين محورها بسته به نوع ماشين مي توانند همزمان با هم حرکت کرده و يا تنها دو محور بصورت همزمان حرکت مي کنند .

در اين ماشينها مي توان از ابزارهاي سوراختراش چند لبه و يا تک لبه ، کف تراش ، مته ، برقو ، قلاويز و بطور کلي هرابزاري که حرکت برشي آن از طريق گردش محوري تامين مي گردد ، توسط ابزارگيرهاي زنجيري يا چرخشي که معمولا داراي ظرفيت 60 تا 100 ابزار را دارا مي باشند ، استفاده نمود . از اين ماشينها مي توان براي ماشينکاري تمامي قسمتهاي انواع قطعات سبک تا بسيار سنگين استفاده نمود و معمولا جهت سوراختراشي سوراخهاي طولي با قطر متوسط استفاده مي شوند ولي بطور کلي براي توليد انواع قالبها و هر نوع قطعات پيچيده قابليت برنامه نويسي را خواهند داشت . خلاصه اين ماشينها يکسري از ماشينهاي CNC همه کاره مي باشند که در بعضي از آنها عملياتهايي نظير تعويض ، مهار و انتقال رباتيک قطعات و حتي Assembly ، Painting و Joining در بعضي از نوعهاي خاص آنها انجام خواهد شد.

رباط صنعتی چیست؟

پیشتر در مقاله مربوط به سیستم اتوماسیون صنعتی گفتیم که امروزه با توجه به پیچیدگی در صنایع تولید، افزایش رقابت، افزایش اهمیت جان انسان و مسائلی از این دست دیگر استفاده از نیروی انسانی در فرایندهای تولید کار چندان عاقلانهای محسوب نمیشود لذا استفاده از رباتها به جای نیروی انسانی توصیه میشود. اما سؤالی که پیش میآید این است که:

- این رباتها چه انواعی دارند؟

- بهتر است از کدام ربات در کدام موارد استفاده شود؟

- رباتهای امروزی چه ویژگیهایی دارند؟

- و…

در این مقاله به برخی از رایجترین این موارد و پاسخ به مهمترین سؤالات درباره ربات صنعتی میپردازیم:

- ربات صنعتی چیست؟

- ربات صنعتی چگونه تکامل یافته است؟

- مزایای ربات صنعتی چیست؟

- انواع ربات صنعتی کداماند؟

- رباتهای صنعتی در چه صنایعی استفاده میشوند؟

ربات صنعتی چیست؟

ربات صنعتی سیستمی اتوماتیک است که در بخشی از فرایند تولید وارد شده و باعث اتومات شدن آن بخش میشود. این رباتها اغلب کاملا برنامهپذیر هستند و در ابعاد متفاوت از جمله نانو و میکرو تا ابعاد بزرگ کارخانهای یافت میشوند و توانایی اضافه شدن به خط تولید را دارند.

ربات صنعتی چگونه تکامل یافته است؟

اولین ربات شناخته شده در صنایع تولیدی که میتوان آن را ربات صنعتی نامید توسط شخصی به نام Taylor در سال ۱۹۳۷ میلادی ساخته شد که توان آن از یک موتور الکتریکی تأمین میشد و دستوراتش را توسط یک صفحه کاغذی دریافت میکرد و توانایی چیدن لایههای چوب و الوار بر روی هم را طبق یک الگو که در صفحه کاغذی مشخص شده بود، داشت. اما اولین ربات رسمی که به عنوان ربات ثبت شد در سال در سال ۱۹۵۴ میلادی توسط George Devol توسعه پیدا کرد که میتوانست اشیا را در شعاع ۵ متری جابهجا کند و آنها را از نقطهای به نقطه دیگر انتقال دهد. پس از آن بازوهای رباتیک توسعه پیدا کردند و سیستم فرمانپذیری آنها نیز از فرمانپذیری کاغذی به فرمانپذیری توسط ریزپردازندهها توسعه پیدا کرد که اولین آنها در سال ۱۹۷۵ میلادی به دست اینتل ساخته شد. از آن پس برخی کشورها نظیر ژاپن سرمایهگذاری هنگفتی روی صنایع مبتنی بر ربات صنعتی انجام دادند که نتیجه آن توسعه تولید در آن کشورها شد. اما سال ۱۹۸۰ را میتوان شروع استفاده از رباتیک در صنعت به شکل مدرن و امروزی دانست و دلیل آن پیشرفت توأمان علم الکترونیک و مکانیک و شکلگیری دانش مکاترونیک بود.

اما تا سال ۲۰۰۸ هنوز از ترکیب ربات و انسان در صنایع تولیدی استفاده میشد تا اینکه در این سال یک شرکت دانمارکی رباتهای مشارکتی را توسعه داد که میتوانستند با مشارکت یکدیگر فرایند تولید را از صفر تا ۱۰۰ به انجام برسانند.

مزایای استفاده از ربات صنعتی برای کارخانجات

- افزایش بهرهوری

استفاده از ربات های صنعتی در کارخانجات به دلیل حذف هزینههای دستمزد نیروی انسانی، افزایش سرعت تولید و توانایی تولید در مقیاسهای بالا بدون مسائلی مانند خستگی و… بهرهوری را به شدت افزایش دادند.

- افزایش امنیت خط تولید

همواره امنیت کارکنانی که در خط تولید صنایع مشغول کار هستند نگرانی بزرگی برای کارفرما و ذینفعان محسوب میشود زیرا این افراد همواره با خطراتی نظیر از کار افتادگی و حوادث منجر به صدمه و فوت دست و پنجه نرم میکنند که با جایگزینی این افراد با رباتها این مسأله به نوعی حل شده محسوب میشود.

- انعطاف پذیری

با توجه به نوع ربات انتخابی شما در خط تولید میتوانید از آن در همه شرایط آسان و سخت استفاده کنید، شرایطی که انسان حاضر به انجام آن فعالیتها نیست. مانند تولید در دمای بالا مثل کورهها، استفاده از صنایع برش و…

- دقت بالا

شاید پیش از پیدایش رباتها، همزمانی سرعت و دقت در صنایع، افسانهای بیش نبود که پیدایش رباتها با توجه به حذف خطای انسانی ناشی از بیدقتی، خستگی، مشکلات و… افزایش دقت و در نتیجه کیفیت صنایع را به همراه داشت.

انواع ربات صنعتی

- رباتهای Handling

این نوع رباتها با سرعت و قدرت بالا کار میکنند و از حساسیت بسیار بالایی برخوردارند و وظیفه آنها اغلب جابهجایی مواد، تأمین مواد اولیه برای رباتهای عملگر مانند CNC و دریافت مواد تولید شده از رباتهای عملگر و انتقال آن به قسمت بستهبندی است.

- رباتهای برش

این نوع ربات صنعتی همانطور که از نامش هم برمیآید وظیفه برش و تبدیل قطعات بزرگ به کوچکتر را انجام می دهد که از انواع پیچیده این ربات میتوان به رباتهای CNC اشاره کرد که با دقتی بسیار بالا به برش مواد اولیه و تبدیل آن به قطعه مورد نیاز میپردازند.

- رباتهای پرس و بستهبندی

رباتهای پرس انواع مختلفی دارند از جمله نورد که برای تبدیل مواد اولیه حجیم به وروقهها کاربرد دارد. که یکی از این انواع بستهبندی و پرس مواد مختلف از جمله مواد غذایی، نوشیدنیها و سایر موارد از این دست میباشد.

- رباتهای رنگآمیزی

در نگاه اول رباتهای سادهای بنظر میرسند اما هرگز اینطور نیست. این نوع ربات صنعتی در مواردی که نیازمند رنگآمیزی در شرایط سخت و خطرناک، دمای بالای محل کار و هنگام وجود مواد سمی در ترکیبات رنگ و… نقش حیاتی ایفا خواهد کرد.

- رباتهای جوش

یکی از مواردی که با افزایش دقت منجر به افزایش کیفیت در محصول نهایی شد شکلگیری و توسعه رباتهای جوش بود زیرا این نوع ربات صنعتی با دقت بالا و توانایی جوش نقطهای در صنایع بسیار حساسی نظیر صنایع هواپیماسازی، فضایی و… بسیار مهم واقع شد.

ربات صنعتی در چه صنایعی استفاده میشود؟

ربات صنعتی تقریبا در تمامی صنایع قابل استفاده است اما در موارد زیر بیشترین کاربرد و اهمیت را داراست:

- صنایع هواپیمایی

- صنایع فضایی

- خودروسازی

- غذا و نوشیدنی

- الکترونیکی

- کشاورزی

- پزشکی و بهداشتی

- کنترل کیفیت

مونتاژ چیست؟

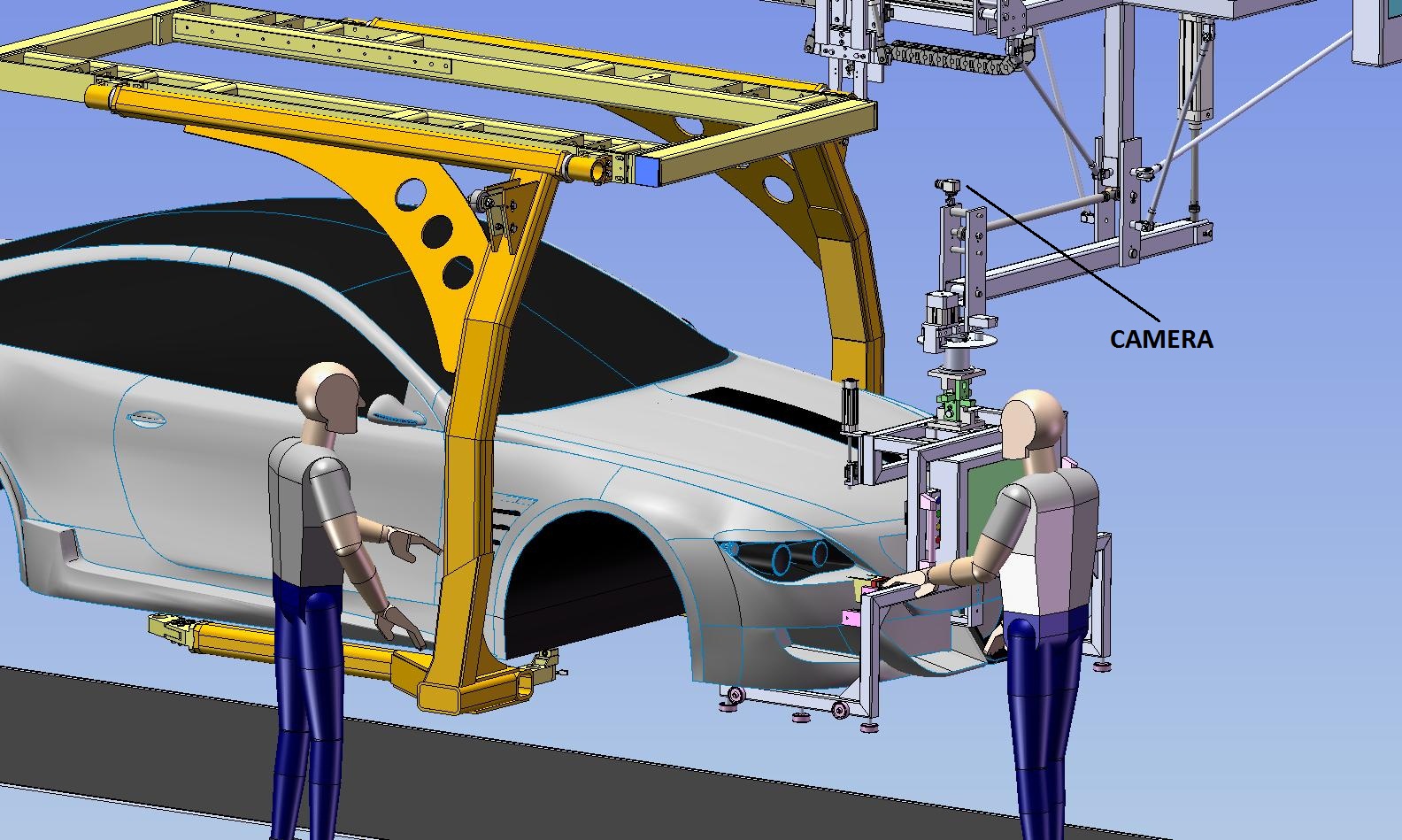

یک خط مونتاژ یک فرآیند تولید (اغلب به نام مونتاژ پیشرونده) است که در آن قطعات (معمولا قطعات قابل تعویض) به عنوان مونتاژ نیمه تمام از ایستگاه کاری به محل کار اضافه می شوند، جایی که قطعات به ترتیب تا زمانی که تولید نهایی تولید می شود، اضافه شود. با حرکت مکانیکی قطعات به کار مونتاژ و حرکت قطعات نیمه تمام از ایستگاه کاری به محل کار، یک محصول کامل می تواندسریعتر و با کار کمتر کار کند، مگر اینکه کارگران قطعات را به قطعه ثابت برایمونتاژ منتقل کنند.

خطوط مونتاژ روش های متداول جمع آوری اقلام پیچیده مانند خودرو وتجهیزات حمل و نقل دیگر، لوازم خانگی و کالاهای الکترونیکی است.خطوط مونتاژ برای سازماندهی متوالی کارگران، ابزار و ماشین آلات و قطعاتطراحی شده اند. حرکت کارگران تا حد امکان به حداقل برسد. تمام قطعات یامجموعه ها با استفاده از نوار نقاله یا وسایل نقلیه موتوری مانند بالابرهایبالابر و یا جاذبه، بدون حمل و نقل دستی مورد استفاده قرار می گیرند.بلند کردن سنگین توسط ماشین آلات مانند جرثقیل های سربار و یاآسانسور بالابر انجام می شود. هر کارگر معمولا یک عمل ساده انجام می دهد.

مونتاژ خودرو

مونتاژ یک خودرو را در نظر بگیرید: فرض کنید که گام های خاصی درخط مونتاژ موتور نصب، نصب کاپوت و نصب چرخ ها(در آن منظور با مراحل دلخواه بینشهری)؛ تنها یکی از این مراحل می تواند دریک زمان انجام شود. در تولید سنتی، تنها یک ماشین در یک زمان مونتاژ می شود.اگر نصب موتور 20 دقیقه طول بکشد، نصب هود 5 دقیقه طول می کشد ونصب چرخ ها 10 دقیقه طول می کشد و سپس هر خودرو 35 دقیقه ای می شود.

در یک خط مونتاژ، مونتاژ خودرو بین چندین ایستگاه تقسیم شده است،همه هم همزمان کار می کنند. هنگامی که یک ایستگاه با یک ماشینبه اتمام برسد، آن را به مرحله بعدی می برد. با داشتن سه ایستگاه،در کل سه ماشین مختلف می تواند در همان زمان اجرا شود،هر کدام در یک مرحله دیگر از مونتاژ آن.

پس از اتمام کار خود در اولین ماشین، خدمه نصب موتور می تواند

در ماشین دوم کار کند. در حالی که خدمه نصب موتور در ماشین دوم کار می کند، اولین ماشین را می توان به ایستگاه هود منتقل کرد و با یک هود،سپس به ایستگاه چرخ ها منتقل و با چرخ ها نصب شود. بعد از اینکه موتور بر روی ماشین دوم نصب شد، ماشین دوم به مونتاژ کاپوت حرکت می کند.

در همان زمان، ماشین سوم به مجموعه مونتاژ حرکت می کند.

هنگامی که موتور سوم ماشین نصب شده است، آن را می توان بهایستگاه هود نقل مکان کرد. در ضمن، اتومبیل های بعدی (در صورت وجود)می توانند به ایستگاه نصب موتور منتقل شوند.